Zur Synthese der im folgenden Abschnitt als luftempfindlich beschriebenen Verbindungen wurde die übliche Schutzgastechnik angewandt. In der Schutzgasapparatur konnte ein Druck von 0,1 Pa (≈ 10–3 Torr) eingestellt werden. Als Reaktionsgefäße dienten Rundkolben mit Hülsenschliff und seitlichem Ansatz mit Hahn. Zum Aufbewahren der hergestellten Spinnlösungen wurden Plastikgefäße mit Schraubdeckel verwendet.

Ausgangsstoffe:

Natrimhydroxid Plätzchen, Ammoniak 25%ig, Wasser deionisiert.

Ausführung: In einem Becherglas löst man 133,3 g Natriumhydroxid (NaOH)-Plätzchen in 1515 g Wasser. Die Lösung lässt man in einem Wasserbad von 5 °C abkühlen und gibt anschließend 166,7 mL 25% Ammoniak (NH3) dazu.

Ausgangsstoffe: Schwefelsäure 96%ig, Wasser deionisiert.

Ausführung: Man gibt 129,0 mL (236,8 g) H2SO4 96%ig zu 900 mL H2O. Es entsteht eine 20%ige Schwefelsäure.

CuSO4 + 2 OH– → Cu(OH)2 + SO42–

Ausgangsstoffe: verd. Ammoniaklösung (3 Gew.-%ig), konz. Ammoniaklösung 25%ig, Kupfer(ii)-sulfat-5-Hydrat, Natronlauge (20 Gew.-%ig), Wasser deionisiert.

Ausführung: Man löst 250 g Kupfer(ii)-sulfat-5-Hydrat in 2 L siedendem, destilliertem Wasser auf. Dann lässt man auf etwa 50 °C abkühlen und setzt unter gutem Umrühren vorsichtig konzentrierte Ammoniaklösung zu, bis die Lösung blauviolett zu werden beginnt. Dazu werden etwa 120 g der 25%igen Ammoniaklösung benötigt. Die nun schwach alkalische Lösung lässt man absitzen und dekantiert vom Niederschlag ab. Den Niederschlag wäscht man zweimal mit 2 L destilliertem Wasser, indem man den Niederschlag in der Flüssigkeit gründlich aufschlämmt und nach dem Absitzen wieder dekantiert. Zum Schluss schlämmt man in 1,5 L destilliertem Wasser von 10 °C auf und setzt tropfenweise, unter gutem Umrühren, 850 mL 10 °C warme 20%ige Natronlauge zu, wobei man darauf achtet, dass die Temperatur des Ansatzes unter 20 °C bleibt. Der entstandene Niederschlag wird abgesaugt und mit destilliertem Wasser solange gewaschen, bis das ablaufende Waschwasser neutral und sulfatfrei ist. Den Filterkuchen reibt man mit etwa 0,5 L Aceton gut durch, saugt wieder ab und trocknet den Rückstand bei 40 bis 50 °C. Das völlig trockene Kupfer(ii)-hydroxid wird in einer braunen Flasche aufbewahrt. Das Produkt muss in etwa 2 m Salpetersäure ohne Rückstand löslich sein und darf mit Bariumchlorid-Lösung keinen Niederschlag geben. Dieses Kupferhydroxid wird für die weiteren Versuche verwendet.

Cu(OH)2 + x NH3 → Cu(NH3)x(OH)2 (Schweizers Reagenz)

Ausgangsstoffe: Kupferhydroxid, konz. Ammoniaklösung 25%ig.

Ausführung: In einem Rundkolben mit KPG-Rührer löst man 0,15 g (1,58 mmol) Cu(OH)2 in 10,0 mL (134 mmol) Ammoniak. Es entsteht eine tiefblaue Lösung (man erhält ein molares Verhältnis von Cu: NH3 = 1:84,8).

Der Versuch wird unter zwei verschiedenen Bedingungen durchgeführt:

Ausgangsstoffe: Kupferhydroxid, Ammoniak 25%ig, Wasser deionisiert, Cellulose (Baumwoll-Linters CP 20). Im folgenden wird für Cellulose 162 g mol–1 eingesetzt, die Molmasse einer Anhydroglucose-Einheit.

Ausführung: In einem Schlenkrohr mit seitlichem Hahn werden 0,15 g (1,54 mmol) Cu(OH)2 und 0,23 g (1,39 mmol) Cellulose vermengt. Dazu pipettiert man 1,5 mL (20 mmol) 25%igen Ammoniak und 1,5 mL (83 mmol) Wasser. Unter Eiskühlung wird anschließend mit einem Magnetrührer gerührt. Stoffmengenverhältnis: Cu(OH)2:Cellulose:NH3 = 1,0 : 0,9 : 13. Man verwendet Ammoniak in einem geringerem Überschuss als bei der Herstellung von Schweizers Reagenz. Der Celluloseanteil in der Mischung beträgt ca. 7 %.

|

Die Mischung wird über Nacht gerührt, wobei sie dünnflüssiger wird. |

| Abb. 45: Lösen von Cellulose | |

|

Bei Betrachtung mit dem bloßen Auge scheinen sich die Linters vollständig gelöst zu haben, und es sind nur noch am Glasrand einzelne Fasern zu erkennen. Die Mischung wird noch bis zum nächsten Tag weiter gerührt. Sie ist dann noch etwas dünnflüssiger als am Vortag. |

| Abb. 46: Celluloselösung im Schlenkrohr | |

|

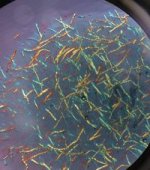

Unter dem Mikroskop mit 20facher Vergrößerung erkennt man noch viele kurze Cellulosefasern, das heißt, dass die Linters nicht vollständig gelöst sind. |

| Abb. 47: Cellulosefasern unter dem Mikroskop |

Bei früheren Versuchen wurde unter den von mir verwendeten Bedingungen eine vollständige Auflösung der Linters erzielt. Ein Grund für die schlechtere Löslichkeit in meinem Ansatz könnte sein, dass das verwendete Kupferhydroxid nicht mehr frisch genug war und dass nicht konstant bei 5 °C, dem Löslichkeitsoptimum, gerührt werden konnte. Es ist deshalb unbedingt frisch angesetztes Kupferhydroxid zu verwenden. Außerdem ist die Lösung in einem überwachtem Temperaturbereich von 3–7°C herzustellen. Nur so kann gewährleistet werden, dass die Cellulose vollständig in Lösung geht.

Ausgangsstoffe: Spinnlösung mit 9,03 % Celluloseanteil und 3,54 % Kupferanteil, Natriumnitrit, verd. Ammoniaklösung 1,25%ig.

Ausführung: Es werden zwei Parallelproben untersucht.

Zur Bestimmung der Viskosität der beiden Lösungen werden sie mit 1,25 % NH3-Lösung auf 50 mL verdünnt, da die Viskosität sonst zu hoch wäre. Nun werden die verdünnten Spinnlösungen in 10-mL-Pipetten aufgezogen. Mit einer Stoppuhr misst man dann, wie lange sie zum Auslaufen benötigen.

Ergebnis:

| A. Spinnlösung mit O2 | B. Spinnlösung mit NaNO2 | |

| Auslaufzeit/s | 14 | 13 |

Auswertung:

Man kann aus den Ergebnissen keine eindeutigen Unterschiede in der Viskosität der beiden Lösungen feststellen. Somit kann nicht nachgewiesen werden, dass Natriumnitrit den oxidativen Abbau der Cellulose in der Spinnlösung beschleunigt. Dies wiederspricht den Ergebnissen von Bayerbach [Bayerbach 1992], der beobachtet hatte, dass bei Zugabe von Natriumnitrit zur Spinnlösung, die Viskosität merklich schneller sinkt als bei Zugabe von Sauerstoff. Nitrit entsteht durch Oxidation des Ammoniaks mit Luftsauerstoff in der kupferhaltigen Lösung.

Reaktionsgleichung:

| Oxidation: | NH3 + 7 OH– | → | NO2– + 6 e– + 5 H2O | | × 2 |

| Reduktion: | O2 + 4 e– + 4 H2O | → | 4 OH– + 2 H2O | | × 3 |

| Redoxreaktion: | 3 O2 + 2 NH3 + 2 OH– | → | 4 H2O + 2 NO2– |

Die in der obigen Reaktion verbrauchten OH– -Ionen stammen aus dem Kupferhydroxid, das zur Herstellung der Spinnlösung verwendet wird.

(Die manuelle Herstellung der Regeneratcellulosefolie ist im Abschnitt 5.1.2. beschrieben.)

Ausgangsstoffe: Spinnlösung mit 9,03% Celluloseanteil und 3,54% Kupferanteil, Natriumhydroxid, Ammoniak 25%, Schwefelsäure 96%, Glycerin, Isopropanol, Wasser deionisiert.

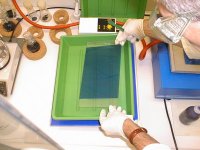

Rakeln der Spinnlösung

Für Animation auf Graphik klicken! |

Mit dem elektrischen Filmziehgerät kann die Spinnlösung gleichmäßig verteilt werden. Dazu gibt man ca. 15 mL der Spinnlösung auf das Rakel (Größe 300 μm) und schaltet das Filmziehgerät an. Die Spinnlösung wird innerhalb von 2 Minuten auf drei nebeneinander liegende Plexiglasscheiben verstrichen, so dass eine jede Scheibe gleichmäßig beschichtet ist (siehe Videoclip unten). |

Entwicklung im Fällbad und Wässerung

Für Animation auf Graphik klicken! |

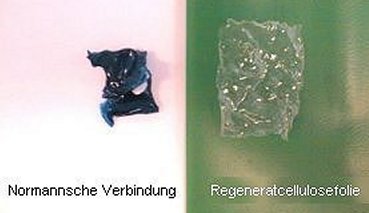

Man entnimmt eine der beschichteten Scheiben und gibt sie in eine Photoschale, die mit Fälllauge befüllt ist. Diese wird auf dem Wippschüttler 45 Minuten geschwenkt. Dabei entsteht eine Folie, die sich nach ca. 1 Minute ablöst und sogleich verfestigt (Normannsche Verbindung). Nun wird die gummiartige Folie mit zwei abgeflachten Pinzetten entnommen und in eine weitere Photoschale gegeben. Dort wird sie mit Wasser neutral gewaschen. |

Entwicklung im Säurebad

|

Anschließend erfolgt die Entkupferung im Säurebad, bevor nochmals neutral gewaschen wird. |

| Abb. 52: Säurebad |

Nachbehandlung und Trocknung

|

Damit die Folie eine weichere Oberfläche bekommt, wird sie in eine Mischung aus 8 g Glycerin und 192 g Isopropanol eingelegt. Abschließend wird sie getrocknet und unter einem beschwerten Papierstapel gepresst, damit sie nicht allzu sehr schrumpelt. |

| Abb. 53: Pressen |

Ergebnis: Man erhält eine durchsichtige Folie aus Regeneratcellulose.

Abb. 54: Vergleich: Normannsche Verbindung, Regeneratcellulose

Hier ist das Demostrationsvideo als Videoclip zu sehen:

Eventuell brauchen Sie den Windows Media Player

|

AVI-Videodatei (beste Auflösung; ca. 20 Mb). MediaPlayer-Videodatei (*.asf) (niedrige Auflösung, ca. 1,2 Mb) |