3.3 Technisches Verfahren

[Faust 1935; Pummerer 1953; Roth 1939; Weltzien 1930; Winnacker 1960]

3.3.1 Vorbehandlung des Celluloserohmaterials

Für den Kupferseideprozess werden vorwiegend Baumwoll-Linters (kurze, nicht verspinnbare Baumwollfasern) als Rohmaterial eingesetzt; Holzzellstoffe liefern nur Fäden mit mäßiger Festigkeit. Die Baumwoll-Linters werden vor der Verarbeitung mechanisch und chemisch (Beuche und Bleiche) gereinigt.

Die Beuche entfernt Verunreinigungen, insbesondere niedermolekulare Kohlenhydrate. Hierbei werden die Baumwoll-Linters in Beuchekessel gegeben, in denen sie mit einer zwei- bis fünfprozentigen Natronlauge unter Druck bei circa 120–150 °C unter Sauerstoffausschluss behandelt werden.

In der Bleiche wird in Bleichbehältern Chlorkalklauge (mit 1 gL–1 aktivem Chlor) bis zu vier Stunden durch die Baumwolllinters-Suspension gepumpt. Nach der Bleiche wird das Material (Bleichlinters) gewaschen.

Die Löslichkeit des gereinigten Baumwoll-Linters in Schweizers Reagenz kann durch folgende Verfahren optimiert werden:

- Die Bleichlinters werden in Mahlholländer gegeben, in denen sie durch Messerwalzen klein und „schmierig“ gerieben werden (vgl. Mercerisation). Dadurch werden die Faserfibrillen aufgebrochen, der Polymerisationsgrad (DP) wird verringert, das Material kann besser aufquellen, da mehr Wasser an die Einzelfasern binden kann.

- Die Vorbehandlung der Bleichlinters mit oxidierenden oder reduzierenden Bleichmitteln (Sulfit, Hypochlorit, Chlorwasser) führt zur erhöhten Löslichkeit der Cellulose.

3.3.2 Auflösen der Cellulose in Kupferoxidammoniak (Schweizers Reagenz), Löseverfahren

Es gibt verschiedene Verfahren, Cellulose in Schweizers Reagenz zu lösen:

- Verfahren nach E. Mertz:

Kupferoxidammoniak wird aus metallischem Kupfer und Ammoniak bereitet. 500 L ca. 25%igen Ammoniaks werden mit ca. 30–35 g Kupferspäne zu Schweizers Reagenz umgesetzt. Die gebleichte Cellulose wird bei 0 °C und 1 bis 1,5 atm Druck mindestens 12 Stunden mit Schweizers Reagenz gerührt und es entsteht eine ca. 8–9 %ige Celluloselösung.![Abb. 24: Apparatur von E. MERTZ [Hottenroth 1930]](../abb/emertz.jpg)

Abb. 24: Apparatur von E. MERTZ:

Die im Behälter a befindliche Ammoniakflüssigkeit wird durch Injektor A angesaugt und als Brause B über die in dem geschlossenen Raum D auf Sieb E befindlichen Kupferspäne b gesprüht. Dabei löst sich Kupfer als Kupferoxydammoniak auf, und die Lösung fließt nach dem Behälter a zurück. Im Raum D aus der Flüssigkeit entweichende Ammoniakdämpfe werden durch Rohr 2 zum Behälter F geleitet und in diesem durch Wasser absorbiert. Nicht absorbierte geringe Reste können entweder durch Hahn 3 in die Luft oder in vorgelegte Schwefelsäure geleitet werden oder noch zweckmäßiger durch Hahn 4 mit der Frischluft durch Injektor A zum Behälter a geführt werden. Die Behandlung wird fortgesetzt, bis die Kupferoxydammoniaklösung in a eine spezifische Masse von 1,004–1,005 g cm–1 bei +20 °C erreicht hat.Abb. 24: Apparatur von E. MERTZ [Hottenroth 1930] - Basisches Kupfersulfat und Cellulose werden gleichzeitig in NaOH gelöst. Es bildet sich zunächst Kupferoxidcellulose, die anschließend in Ammoniak zur Lösung gebracht wird. Um den hohen Verbrauch an Kupfer und Ammoniak zu senken, wurde ein drittes Verfahren entwickelt.

- Aus einer wässrigen Kupfersulfatlösung wird unter Eiskühlung mit Natronlauge Kupferhydroxid ausgefällt. Den unausgewaschenen Kupferhydroxidbrei gibt man in den Mahlholländer (entspricht einem Mahlwerk), wo er mit der vorbereiteten Cellulose gemischt wird. Auf 100 kg Baumwolle (trocken) kommen 260 kg Kupfersulfat und 230 kg 35%ige Natronlauge. Bei 25 bis maximal 30 °C wird die Masse im Holländer ca. zehn Minuten zu einem sehr homogenen Brei vermahlen. Danach wird dieser Brei in einer Filterpresse abfiltriert und in einer hydraulischen Presse die sulfathaltige Lauge ausgepresst. Der ausgepresste Brei wird in einem Rührkessel mit konzentrierter Ammoniaklösung versetzt und mindestens fünf Stunden unter Kühlung gerührt. Es bildet sich eine homogene tiefblaue Lösung, die Celluloselösung (Spinnlösung). Jetzt erfolgt die Zugabe von wenig Natronlauge, sowie von reduzierend wirkenden Reagenzien (Antioxidantien, wie Weinsteinlösung, Bisulfitlösung oder Hydrosulfitlösung), um den oxidativen Abbau der Spinnlösung durch Luftsauerstoff zu verhindern. Nach der Messung der Viskosität wird vorsichtig mit Wasser verdünnt und dann durch feines Eisen- und Nickeldrahtgewebe filtriert. Die Lösung kommt in den Spinnkessel, in dem sie zunächst durch Evakuieren von überschüssigem Ammoniak befreit wird und die Gasbläschen, welche das Spinnen außerordentlich erschweren würden, aus der Masse entfernt werden. Durch die Abgabe von Ammoniak nimmt die Viskosität der Lösung wieder erheblich zu; mit dieser Methode kann man Spinnlösungen von stets gleicher Zähigkeit herstellen. Sie ist nahezu unbeschränkt haltbar, wenn sie vor Licht und Luft sowie einem Verlust an Ammoniak geschützt wird. Die Spinnlösungen, die im experimentellen Teil dieser Arbeit erarbeitet werden, können so zur Weiterverarbeitung bis zu mindestens einem Jahr gelagert werden.

3.3.3 Spinnverfahren

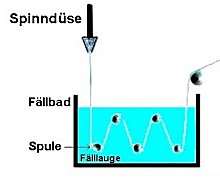

Die Herstellung von Cellulosefäden ist ein Nassspinnverfahren (Abb. 25). Die hochviskose Celluloselösung wird durch geeignete Spinndüsen unter Sauerstoffausschluss (Oxidation!; s. Abb 26) in Fällbäder (sauer, neutral oder alkalisch) gepresst und der koagulierende (vgl. Koagulation) Faden über ein Rollensystem aufgewickelt. Dabei wird der Faden leicht gestreckt (Streckspinnverfahren). Man kann sich vorstellen, dass die Cellulosemoleküle, die zum Teil noch gefaltet und unorientiert vorliegen, gestreckt und ausgerichtet werden (s. Abb. 27, 28), wobei der Faden eine höhere Festigkeit erhält.

![Abb. 25: Schema einer Nassspinnanlage [Winnacker 1960]](../abb/nassspinn.gif)

Abb. 25: Schema einer Nassspinnanlage [Winnacker 1960]

![Abb. 26: Aufbau einer Spinndüse [Schulz 2000]](../abb/spinndsen.gif) |

![Abb. 27: Cellulosemoleküle, gefaltet [Schulz 2000]](../abb/faserseg1.gif) |

![Abb. 28: Cellulosemoleküle, gestreckt [Schulz 2000]](../abb/faserseg2.gif) |

| Abb. 26: Aufbau einer Spinndüse [Schulz 2000] | Abb. 27: Cellulosemoleküle, gefaltet [Schulz 2000] | Abb. 28: Cellulosemoleküle, gestreckt [Schulz 2000] |

Beim Nassspinnverfahren unterscheidet man zwei Fällverfahren:

- Das Tauchwannenverfahren (Abb. 29): Hier tritt der Spinnfaden in das Fällbad ein und wird mittels Spulen durch die Fälllauge geleitet. So erfährt der Spinnfaden eine Streckung während er sich verfestigt. Dieses Verfahren ist aber nur mit niedriger Laufgeschwindigkeit möglich, da bei Erhöhung zu starke Turbulenzen des umgebenden Fällmittels entstehen und zum Fadenbruch führen würden.

Abb. 29: Tauchwannenverfahren - Das Dip-Verfahren: Der Spinnfaden taucht nur in Höhe der unteren Spulen in die Fälllauge ein. Die Voraussetzung hierfür ist, dass der Abtransport des Spinnfadens mit entsprechender Geschwindigkeit geschieht. Durch die hohe Geschwindigkeit reißt der Spinnfaden die Fälllauge mit und ist so während der ganzen Laufstrecke mit Fälllauge benetzt (siehe Abb. 31). Auch hier erfolgt eine entsprechende Streckung des Spinnfadens.

Auf das Fällbad folgt das Wasserbad, in dem der Spinnfaden weiter gestreckt und vor allem von der Fälllauge frei gewaschen wird, bevor er ins Starksäurebad eintaucht. Dieses ist mit Schwefelsäure gefüllt und führt zur Entkupferung des Spinngutes. Danach wird der Spinnfaden in weitere Säurebäder eingeführt, die mit einer abnehmenden Konzentration an Schwefelsäure gefüllt sind. Auf diese Weise wird der Spinnfaden fast vollständig entkupfert. Nachdem der Spinnfaden in einem Wasserbad säurefrei gewaschen wurde, besteht er jetzt aus reiner Regeneratcellulose.

Textile Fäden werden über Spinntrichter in Wasser eingesponnen. Es bildet sich keine Normannsche Verbindung, sondern Cupricellulosat. Der gesponnene Faden verfestigt sich erst langsam auf dem Weg der Fallstrecke.

![Abb. 30: Aufspulen des Fadens [Membrana 2001]](../abb/spulen.jpg) |

Als Nachbehandlung durchläuft das Spinngut nun nur noch die Avivage mit einem Weichmacher (Glycerin, 4 %ig), der für eine bessere Flexibilität des Fadens sorgt. Abschließend wird der Faden auf eine Haspel oder Spule aufgewickelt und getrocknet (Abb. 30). Bei Verwendung eines unpolaren Lösungsmittels für die Herstellung der Hohlfasern müssen diese noch ausgewaschen werden. |

| Abb. 30: Aufspulen des Fadens [Membrana 2001] |

Das folgende Schema des MEMBRANA-Spinnverfahrens soll einen Überblick schaffen:

Abb. 31: MEMBRANA-Spinnverfahren

3.3.4 Überblick des technischen Verfahrens

Der Kupferseideprozess ist im folgenden Schema zusammengefasst.

![Abb. 32: Kontinuierliches Cuoxamverfahren [Winnacker 1960]](../abb/verfahren.gif)

Abb. 32: Kontinuierliches Cuoxamverfahren [Winnacker 1960]

Erklärung des Schemas:

Das kontinuierliche Spinnverfahren fasst die drei Verfahrensabschnitte zusammen. Im ersten Verfahrensabschnitt, der Rohstoffvorbehandlung, gelangt der gebeuchte Linters vorerst in den Zerfaserer (a) und wird mechanisch zerkleinert. Im Bleichturm (b) wird mit Chlorkalklauge gebleicht und in der Rührbütte (c), die einem Mahlholländer gleichkommt, wird der gebleichte Linters zu einem Brei verrieben. Über die Stoffpumpe (d) gelangt der Cellulosebrei in den Zellenfilter (e) und danach in den Reißwolf (f), wo noch ein weiterer mechanischer Aufschluss erfolgt.

Im zweiten Verfahrensabschnitt, dem Löseverfahren, wird Kupfersulfat, Natronlauge, Ammoniak und der vorbereitete Linters in den Lösekessel gegeben, der diese Substanzen kräftig miteinander verrührt. Durch dosierte Zugabe von Luft kann die Viskosität der Celluloselösung eingestellt werden. Die Celluloselösung durchläuft nun die Filterpressen (h) und wird in den Spinnkesseln (i) mit Vakuum behandelt.

In meist sehr langen Leitungen wird die fertige Cellulose- oder Spinnlösung zur Spinnerei geleitet.

Über aneinander geordnete Spinntrichterreihen wird die Spinnlösung in der Spinnmaschine (k) ins Fällbad (l) gepresst. Dort koaguliert (vgl. Koagulation) sie und wird beim Abtransport über das Faserband gestreckt. In den folgenden Nachbehandlungsbäder (m) wird entkupfert und gründlich mit enthärtetem Wasser säurefrei gespült. Folgend wird das Spinngut im Schlichteauftrag (o) geseift und aviviert (vgl. Avivage). Im Trockenzylinder werden die Fäden durch ein Luftgebläse getrocknet. Nach dem Durchlauf durch das Schärriet (q)(vergleichbar mit einem Kamm) und durch die Schärmaschine (s) ist der Kupferseidefaden für den Versand fertig.

3.3.5 Rückgewinnung der Hilfsmittel

Für die Wirtschaftlichkeit des Kupferspinnverfahrens ist die Rückgewinnung der teuren Rohchemikalien (Cu, NH3) entscheidend. Dafür stehen zwei Möglichkeiten zur Verfügung:

- Einsatz von Ionenaustauschern auf Phenolbasis (s. Abb.33):

Diese binden Kupferionen und Ammoniak der Spinnabwässer in Form von Komplexen. Während Kupfer fast quantitativ aufgenommen wird, gelingt dies beim Ammoniak nur teilweise. Man dämpft den Ablauf der Austauscher daher noch aus, konzentriert das Kondensat und gewinnt so den Ammoniak zurück. Die gereinigten Abwässer werden erneut verwendet. Der mit dem Kupferkomplex beladene Austauscher wird mit verdünnter Schwefelsäure (aus der Nachwäsche) eluiert und das CuSO4 der Lösung bei 90 °C mit 20%iger Sodalauge ausgefällt. Dabei entstehen grosse Mengen an Natriumsulfat. Nach Entfernen des Ammoniaks wird der Schlamm gekühlt, eingedickt und entwässert, das basische Kupfersulfat kann zur Herstellung von Schweizers Reagenz verwendet werden. - Rückgewinnung des Kupfers durch Elektrolyse

Die Rückgewinnung des verwendeten Kupfers wird heutzutage mittels der Elektrolyse des Kupfers aus den Spinnabwässern durchgeführt, da die Elektrolyse effizienter als der Ionenaustausch ist. Das elektrolysierte Rohkupfer wird anschließend in Schwefelsäure gelöst. So entsteht Kupfersulfat, das dann wieder zur Herstellung von Schweizers Reagenz verwendet wird.

![Abb. 33: Kupfer- und Ammoniakrückgewinnung beim Cuoxamverfahren [Winnacker 1960]](../abb/regenerier.gif)

Abb. 33: Kupfer- und Ammoniakrückgewinnung beim Cuoxamverfahren [Winnacker 1960]